UV Flatbed Printer: Tips for Printing on Slippery Plastics

Printing on slippery plastics presents unique challenges due to their non-porous, glossy, or textured surfaces. These materials, such as acrylic, PVC, and polycarbonate, often repel traditional inks or cause uneven adhesion. UV flatbed printers, however, offer a solution by leveraging instant-curing UV inks and advanced substrate-handling technologies. The key lies in optimizing material preparation, printer settings, and post-processing techniques to ensure vibrant, durable prints.

Material Preparation: The Foundation for Success

Proper preparation of slippery plastics is critical for achieving consistent results. Here are essential steps:

Surface Cleaning: Remove dust, oils, or residues using isopropyl alcohol or specialized cleaning solutions. Even minor contaminants can disrupt ink adhesion.

Surface Roughening: For extremely smooth plastics, light sanding (e.g., 600–800 grit sandpaper) creates micro-abrasions that improve ink grip without compromising the material’s appearance.

Primer or Pre-Coating: Apply a UV-compatible primer to enhance adhesion. This step is particularly useful for plastics with low surface energy, such as polyethylene (PE) or polypropylene (PP).

Optimizing UV Ink and Curing Settings

UV ink formulation and curing parameters directly impact print quality on slippery surfaces:

Ink Selection: High-viscosity UV inks with strong adhesive properties are ideal. Some formulations include additives to improve flexibility and resistance to cracking on rigid plastics.

White Ink Management: Use printers with built-in white ink circulation systems to prevent sedimentation and clogging, ensuring consistent opacity for underprints on transparent or dark plastics.

Curing Adjustments: Adjust UV lamp intensity and exposure time based on material thickness. Over-curing can cause brittleness, while under-curing leads to tackiness. Water-cooled UV lamps are preferred for stable performance during extended runs.

Advanced Printer Configurations

Modern UV flatbed printers offer features tailored for challenging materials:

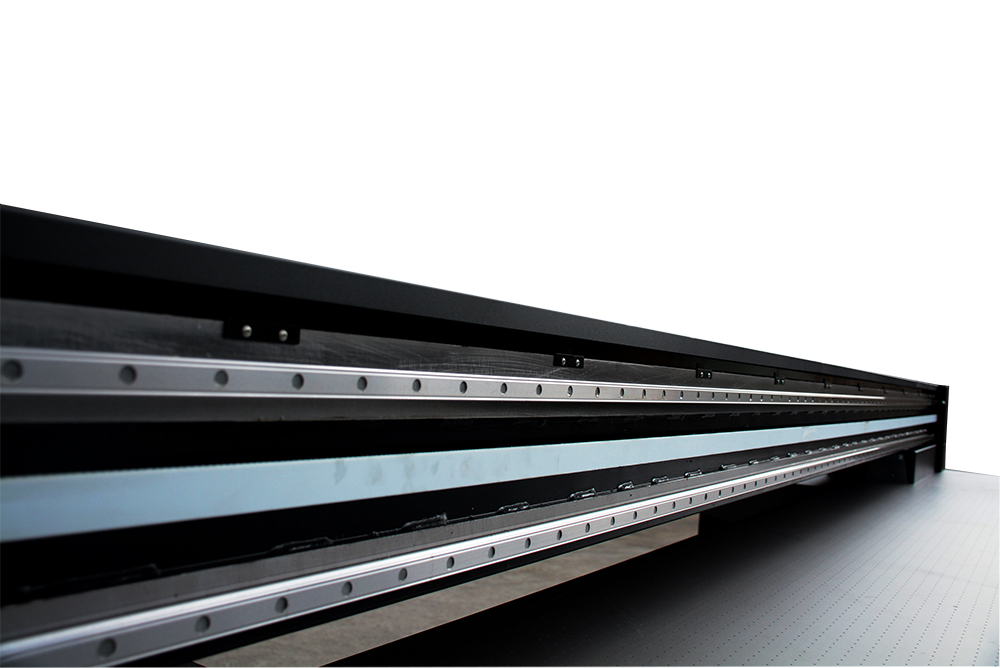

Vacuum Table Systems: These hold slippery plastics firmly in place during printing, preventing misalignment. Adjustable suction strength accommodates thin films and rigid sheets.

Automatic Height Detection: Sensors measure substrate thickness to maintain optimal printhead distance, crucial for avoiding ink smudging on uneven surfaces.

Multi-Layer Printing: Layering UV inks (e.g., white underbase + color + varnish) enhances color depth and durability. This technique also allows for 3D embossed effects, adding tactile interest to glossy plastics.

Post-Printing Treatments for Durability

Post-processing ensures longevity and professional finishes:

Protective Coatings: Apply UV-curable varnish or laminate to shield prints from scratches and UV degradation. Gloss, matte, or textured finishes can be customized.

Edge Smoothing: For cut plastics, use heat guns or deburring tools to eliminate sharp edges caused by post-print machining.

Quality Testing: Conduct adhesion tests (e.g., tape peel tests) and exposure trials to assess resistance to abrasion, moisture, and chemicals.

Troubleshooting Common Issues

Even with careful preparation, challenges may arise:

Ink Peeling: This often stems from inadequate surface preparation or curing. Re-evaluate cleaning steps and increase UV lamp power slightly.

Banding or Streaks: Check printhead alignment and nozzle health. Perform regular maintenance cycles to clear clogs.

Color Inconsistency: Calibrate the printer’s color profile for specific plastics. Use RIP software to fine-tune gradients and saturation.

Environmental and Workflow Considerations

Temperature and Humidity Control: Maintain a stable environment (18–26°C, 40–60% humidity) to prevent static buildup and ensure optimal ink behavior.

Waste Reduction: Recycle failed prints by sanding and recoating surfaces for reuse. UV inks generate less waste compared to solvent-based alternatives.

Operator Safety: Use PPE when handling UV lamps or uncured inks, and ensure proper ventilation to mitigate ozone emissions.